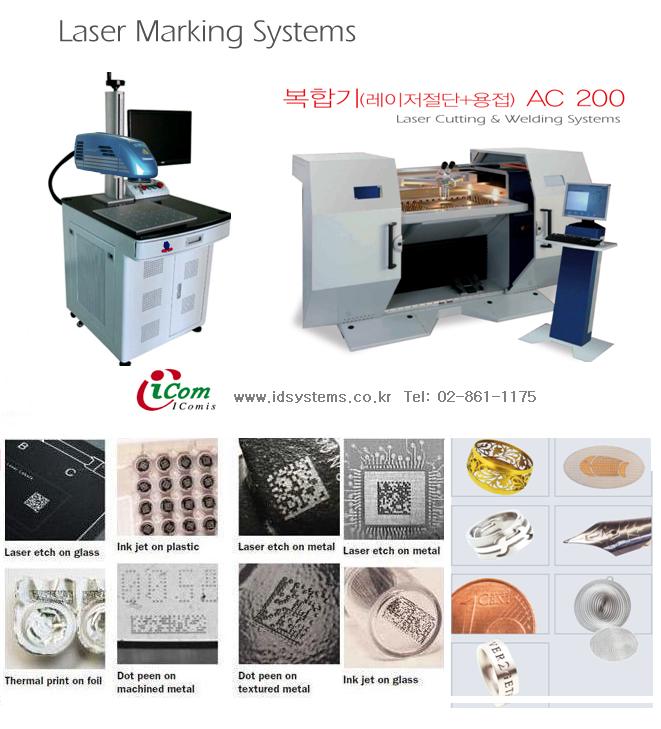

::자동차부품,선박부품,전자부품,금속마킹,전자통신,조각마킹,블랙마킹,공구마킹,

사출마킹,주방용품, 인덱스작업,이미지마킹,QR및바코드,의료및미용마킹,가죽및나무마킹 판촉물레이저마킹,도금및착색제 품마킹,barcode laser

marking,바코드 레이저 마킹 기계 레이저마킹, 레이져마킹, 레이저마킹기, laser marking, 레이져마킹기, 레이저각인, laser

mark, 레이저마크

:: 살균처리 용기에 레이저 마킹 :소비자가 읽기 쉽고 내구성이 강한 코드를 인쇄, 잉크 소모품이 불필요, 유제품

생산환경을 청결.

:: HDPE 병 및 용기에 레이저 마킹 : 잉크 기반 인쇄 시스템과 비교 청결 및 코드 영구성.

:: 금속 용기

레이저 마킹 솔루션 : 금속 캔의 레이저 마킹은 우수한 성능,가독성, 정확한 코드 위치 제공.

:: 종이 보드 레이저 마킹: 다양한

색상의 종이보드 포장재에 가독성이 뛰어난 코드,모든 방향 마킹, 폰트 를 선택,간편하게 마킹.

:: 필름 레이저 마킹 : 필름의 레이저

마킹은 잉크를 사용하지 않아 전체적인 작업이 청결하여 제품이 오염될 가능성이 거의 없으며, 고정 위치에서 레이저가 다중 라인 적용 분야 여러

제품을 빠르게 마킹.

- 유제품 적용분야 : 유통기한, 생산정보, 배치/로트넘버 등은 법적으로 꼭 표기해야함

: 레이저 마킹의

장점

1. 실선으로 텍스트, 로고, 바코드 인쇄를 하여 코드의 가독성을 매우 향상시킴

2. 포장에 맞춰 텍스트 스타일로 마킹할

수 있으며 브랜드 이미지,소비자가 느끼는 제품의 품질이 향상.

3. 다양한 재질에 영구적인 마킹이 가능, 인쇄내용의 조작이 불가능하며

코드추적도 가능.

4. 역방향 및 모든 방향에서 마킹이 가능하여 간편하게 생산라인에 적용.

5. 집진기만으로 효과적인

레이저작업이 가능,소모품 구매/보관 비용,소모품유지비용필요하지 않음.

6. 번거로운 유지보수를 줄이고 간편한 작동법으로 가동시간을

향상.

7. 잉크 및 마킹기 관련 소모품 적어 간편한 작업이 가능, 잉크로 인한 제품 오염이 적어 식품생산 적합.

8.

레이저는 온도 및 습도 변화에도 인쇄품질이 크게 변하지 않음.

최신 레이저 기술인 ‘파이버 레이저’를 장착하는 경우, 기존의

레이저보다 콤팩트하고 여러 가지로 장점이 많기 때문이며, 레이저 적용 초기에는 주로 전자 산업 분야에서 IC칩 위에 모델 넘버, 회사 로고 등을

표시/마킹하던 데서 시작된 마킹 분야가 전자산업 전반으로 확대 적용하게 되면서 점차 타 분야 적용이 증가하고 있으며, 최근에는 자동차 부품

마킹에도 적용되고 있다. 점차 자동차 부품이 고강도화되고 생산 수량도 늘어남에 따라, 자동화 라인에 적용이 편리하고 유지 보수가 용이하며 고속

운전이 가능할 뿐 아니라, 취부가 간편하며 편리하게 작업할 수 있는 레이저 마킹이 적극적으로 도입되고 있다. 마킹기가 비싼데도 불구하고 향후

작업량 및 생산량, 효율성, 마킹 품질 등을 고려되며 또한 지금까지 스티커나 실크스크린으로 해왔던 작업들을 이제는 레이저 마킹기로 대체하게

되면서 생산 능률 향상은 물론, 제품 이미지 개선에도 크게 기여하고 있다. 레이저 마킹기를 사용하면 기존 라벨 부착 방식이나 인쇄 기법보다

깔끔한 디자인을 유지할 수 있어, 제품 디자인과 제품 이미지를 중시하는 최근 소비자들의 요구를 충분히 만족시킬 수 있다고 본다. 더욱이 전

세계적 추세가 ‘그린에너지’인 만큼 레이저를 쓰게 되면 다른 공정에 비해 공해를 전혀 일으키지 않으므로, 앞으로 그 적용 범위가 더욱 늘어나게

될 것으로 판단.

기본적인 레이저 마킹 방법

1. Engraving/ Deep marking

Deep marking과

파내기 공정(engraving)은 레이저의 어블레이션(ablation)처럼 제품 표면을 녹여 제거하거나, 증발 시키는 것과 같은 기술입니다.

Deep marking은 위조 방지제품에 사용되는데, 내마모성, 내부식성 제품에 쓰이고 있습니다.

2. Annealing

레이저

어닐링(laser annealing)은 재료의 어블레이션없이 산소와 열을 통해 영구적인 표식을만듭니다. 레이저 어닐링은 열과 산소에 노출 되었을

때 색이 변화하는 모든 금속재료에 대해 적용되는데, 특히 스테인리스스틸에 많이 이용되고 있습니다. 버 없는(burr-free) 공정으로써, 표면

마킹이 종료된 이후의 어닐링은 중요한 이점을 제공합니다. 레이저 어닐링은 오직 열영향에 의존하기 때문에, 공정 속도는 레이저

인그레이빙(engraving)보다 느립니다.

3. Color Change

폴리머의 레이저 마킹은 탄화(carbonization)에 큰

영향을 받거나, 레이저 빔의 흡수에 의한 형성 과정에 따라 달라집니다. 열화학 반응에 따른 탄화는 검은 마크를 생성합니다. 물질 안에서 가스

기포가 발생되는 부분적인 변형을 통해 빛이 산란되고 밝은 마크가 형성됩니다. 부가적인 혼합제들은 흡수도를 증가할 수 있도록 도와줍니다. 적용

가능한 레이저 소스는 Nd:YAG, Nd Vanadate나 파이버 레이저가 있습니다. 이와 더불어, 조화파장인 532 nm (녹색)과 355

nm (UV) 레이저는 표백(bleaching)이나 광화학적 환원 과정에 적용될 수 있습니다. UV파장을 이용한 광화학환원을 “cold

marking”이라 칭하는 경우도 있는데, 특별히 주목할 만 한 물질에 대한 가열이 없기 때문입니다.

4. Surface Removal

처음에는 24시간 마킹을 위해 개발된 방법으로써, 불투명한 광택제 코팅을 투과율이 높은 파트로부터 제거하기 위한 공정입니다. 이 공정은

양극화된 알루미늄과 특별히 몇 개의 층으로 만들어진 호일의 라벨을 마킹할 때 사용됩니다. 마킹 후에는 이송 호일의 손상 없이 라벨을 잘라 낼 수

있습니다(kiss-cutting).

초안에서부터 마무리까지의 마킹

벡터 기반의 레이저 마킹 소프트웨어

가장 넓은 시장을

점유하고 있는 벡터기반의 레이저 마킹은 갈바노미터 스캐너 헤드를 사용하여 작업합니다. 레이저 빔은 두 개의 거울로부터 반사되어 마킹 영역 안의

어떠한 부분이더라도 이동하여 원하는 경로를 마킹 할 수 있습니다. 표준화된 PC에 설치된 레이저 마킹 소프트웨어는 반사경을 조정하고 원하는 데로

레이저 빔을 켜고 끌 수 있도록 해줍니다. 이미 표준화된 레이저 마킹 소프트웨어 옵션으로써 문자와 숫자 그리고 그래픽 마킹 컨텐츠들이 다양하며,

그래픽 소프트웨어(예를 들면 CAD software)나 스캔 또는 벡터화된 자유화(free-hand drawing) 또한 마킹 패턴으로 지원될

수 있습니다.

|

02-861-1175

02-861-1175